Vom Pulver zum Präzisionsbauteil

Hochleistungskeramik entsteht aus exakt abgestimmten Rohstoffen, präzise geformt, verdichtet und vorbereitet für den Sinterprozess. STEREON Ceramics (ehemals QSIL) beherrscht alle relevanten Verfahren der Formgebung und Werkstoffverarbeitung. So schaffen wir die Grundlage für langlebige, maßhaltige und belastbare Bauteile.

Unsere keramischen Komponenten entstehen aus hochwertigen Pulvern, die in exakt definierten Verfahren verarbeitet werden. Wir setzen Trockenpressen, isostatisches Pressen, keramischen Spritzguss (CIM) sowie Heißpressen ein, jeweils abgestimmt auf die Bauteilgeometrie und das eingesetzte Material. Für Bauteile mit höchsten Anforderungen an Dichte und Mikrostruktur nutzen wir zusätzlich heißisostatisches Pressen (HIP). So realisieren wir sowohl einfache Seriengeometrien als auch komplexe Spezialbauteile mit höchsten Qualitätsanforderungen.

formgebung bei STEREON Ceramics (ehem. QSIL Ceramics)

In der Formgebung setzen wir auf Verfahren, die höchste Maßhaltigkeit, Homogenität und Bauteilfestigkeit ermöglichen:

Alle Verfahren werden werkstoffspezifisch angepasst, um optimale Verdichtung und eine homogene Mikrostruktur zu erzielen.

Die Formgebungsverfahren sind auf unsere Hochleistungskeramiken abgestimmt:

Bereits in der Pulverauswahl achten wir auf Parameter wie Korngröße, Fließverhalten oder Bindemittelkompatibilität, um die spätere Verarbeitung und Sinterung zu optimieren.

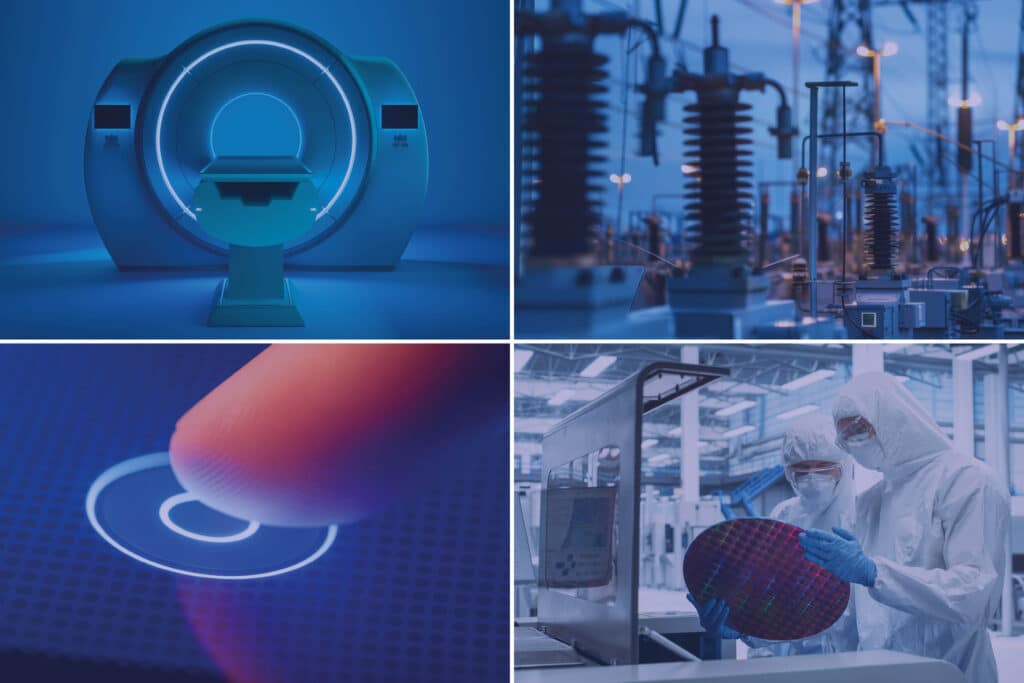

STEREON Ceramics – Komponenten aus präzise geformter Keramik finden sich in der:

Vom Einzelbauteil bis zur Serie, wir gestalten Bauteile für extreme Bedingungen.

Unsere besondere Stärke liegt in der Kombination aus anwendungsspezifischer Werkstoffauswahl, flexibel einsetzbaren Formgebungsverfahren und enger Verzahnung mit der Sintertechnik. Das ermöglicht konstant hohe Bauteilqualität, reproduzierbare Maßhaltigkeit und wirtschaftliche Fertigung, auch für komplexe und sprödhart zu bearbeitende Geometrien.